激光表面处理与激光打标的联系

过去几十年间,激光打标产业取得了显著的发展。现在,全球已经有大量服务于各个行业的激光打标系统供应商。这个市场最重要的变化是推出了低功率脉冲光纤激光器,现在已经发展到几乎每个供应商都能在其产品供给范围内提供这类光纤激光打标设备。

这些激光器的波长通常属于1070 nm左右的近红外(NIR)范畴,非常适用于多数金属产品的打标,因为与波长较长的CO2激光器相比,这种波长的反射率更低。

但即便在这一波长范围内,不同金属打标的难易也不尽相同。铝、铜及其合金被广泛用于几乎每个行业,这些材料均可采用激光打标,但想在低热条件下在这类金属上打出肉眼清晰可见的深色标记,有时依然会有难度。另外,一种已证实的技术表明,高透射材料通常可在不与意外非线性特性相关的脉冲宽度内以最低损伤完成打标和表面毛化处理等加工。

激光表面处理

在广泛的工业激光材料加工领域,激光表面加工这一术语通常被用于描述一系列采用连续波(CW)、功率为数千瓦的近红外激光源的加工活动。然而,以上工艺与本文所描述的可被视作为微米和纳米级表面应用的技术完全不同。采用短脉冲皮秒(10-12)和飞秒(10-15)超快激光器的许多工艺已经确定,也有许多相关内容的发表。

这些工艺的主要缺点是:即便属于这类激光器门类中的低功率系列产品,它们的投资与运行成本仍然很高。由于加工速度通常取决于激光器的平均功率,对于大多数工业激光用户而言,实际表面覆盖率条件下的激光加工成本可能太高。

最近,成熟的纳秒级脉冲光纤激光器的脉宽范围已扩展到亚纳秒级,随之而来的是以数量级增加的峰值功率能力。这使开发出一种采用具成本效益的长皮秒激光源的新型激光表面加工工艺成为了可能。

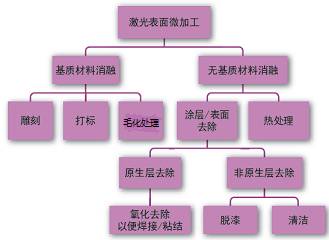

虽然这些技术通常被称为激光表面处理,从机械角度来看,这些工艺与激光打标息息相关,因为它们局限于对部件的表面处理,通常需要结合采用激光消融与熔融工艺。图1尝试着用行业广为接受的术语以及所涉及的主要物理机制,来对这种范围广泛的工艺进行分类。

光纤激光器众所周知的优势,能确保它们在图1所示的大多数应用中成为占主导地位的选择方案。在这里我们主要介绍的内容是为了提高对微米级激光应用的了解,这类激光用于通常被认为是难以采用标准红外波长进行打标的材料,如铜和玻璃等的表面毛化处理或打标应用。

激光表面毛化处理与激光打标分析

通过一定方式改变激光打标表面区域,使之与未打标区域形成视觉上的对照,激光标记具有重要的应用。我们不仅列出了一些早期结果,还采用先进的分析手段对金属和玻璃表面的激光毛化处理工艺进行深入的特性描述和刻画。

笔式表面轮廓仪也许是测量相关数据最有名、应用最广泛的技术,因此,选用了该技术对激光处理进行初步评估。表面形态学对更普遍的表面特性与形状进行定性、定量描述,成像技术在这里更为有用。因而,选用了共聚焦激光扫描显微镜的二维和三维图像。

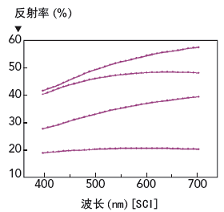

先进的分光光度计被广泛应用于量化表面颜色。通过对从可见光谱上的多点表面上的反射光进行分析能够实现这一目标,无论是否包含高光元素,都可形成反映各表面特性的独特反射曲线。这些仪器也被广泛用于测量表面的L*值或表面颜色的深浅。现在,这种技术是量化激光对各种消费品的打标效用时必不可少的工具。这些反射曲线和L*值被用来量化高峰值功率、短脉冲型光纤激光器(图2)在铝、铜和玻璃这三种具有挑战性的材料上的效用。