激光切割应对当今安全气囊业务的挑战

最近,大规模的安全气囊召回事件已引发公众聚焦于将严格的质量标准纳入安全气囊制造的必要性等问题。影响这类救生器材和设备的安全问题标志着消费者信心已经因为供应商所承受的无情的成本压力而被渐渐侵蚀。为了赢回公众的信任,原始设备制造商(OEMs)正采取非同寻常的举措来保证车辆乘客的安全。这些旨在提高安全气囊质量控制水平的新措施给一级供应商带来了额外挑战,在不断变化的安全气囊供应生态系统中,他们依旧专注于降低安全气囊的单位成本。

日益复杂的市场

随着轻型车辆的产量到2020年为止的年均增幅达到4%,预计安全气囊市场在此期间的复合年均增长率(CAGR)将达到8.1%。部分原因是基于印度、中国和其它发展中国家出台的新安全法规而引发的总体增长转变。到2020年,新兴经济体预计将占据全球车辆总产量58%的份额。仅中国而言就将占比30%,其商用车和客车的产量都将超过西欧和北美地区。

对于成熟的市场来说,越来越高的被动安全性将使新型安全气囊获得更广泛的应用分布,如在单个高级车辆中可拥有多达12种的应用。对于大多数的新型车辆而言,驾驶侧、乘客侧和侧帘式安全气囊都是标准配置,而许多乘用车和轻型卡车都配备了八个甚至更多的安全气囊。此外,随着汽车安全试验机构,如新车评价规程(NCAP)等发布建议提倡使用更大、更宽的侧面碰撞安全气囊,产品的尺寸也不断处于发展和演变中。

新型安全气囊的创新应用在车辆的内部和外部持续得到深化。当前,知名车企沃尔沃和路虎为其在欧洲市场上出售的部分精选车型提供行人安全气囊。在车辆时速为20至50km的范围之间,这些安全气囊被设计为能够将某些正面碰撞降至最低程度。其他仍在开发中的概念包括安装在前座和车顶的后气囊。

行业面临的挑战

由于安全气囊充气机丑闻所造成的余波未息,汽车制造商采取了严格的措施来加强对安全气囊点火系统部件的检查力度。自动检测系统使供应商能够在不放缓生产进度的情况下确保他们提供的组件符合严格的安全标准。

对于安全气囊的织物部件来说,所使用的充气机的类型通常决定材料的选择。以相似的方式,自动化视觉检测已成为质量监控过程的重要部分。现在,汽车制造商要求许多安全气囊供应商安装扫描仪和视觉系统,以便对安全气囊裁切件进行尺寸控制。

然而,加强措施仅仅是加剧了制造过程的复杂性。尽管有这些新的发展举措,安全气囊供应商仍然保持相同的成本目标,以赚取利润。安全气囊制造商正达到了成本优化的极限,因而亟需寻找一种解决方案来应对成本急剧下降的困境。这就解释了为何许多制造商正在使用更便宜的材料,如聚酯纤维。然而,较低的成本势必会展现出劣势,因为这些材料固有的弹性特征往往会发生较为严重的变形。

完善道路安全价值链

当结合工艺优化和资源优化时,最先进的激光切割技术可帮助安全气囊制造商攻克多重的业务挑战。先进的气囊设计和切割技术能够满足这些严格的新要求,即使在使用诸如聚酯等低成本材料时,也能确保最终质量接近零缺陷。通过提高生产率和效率,供应商可以实现增益,保持竞争力,同时满足 OEMs日益苛刻的要求。

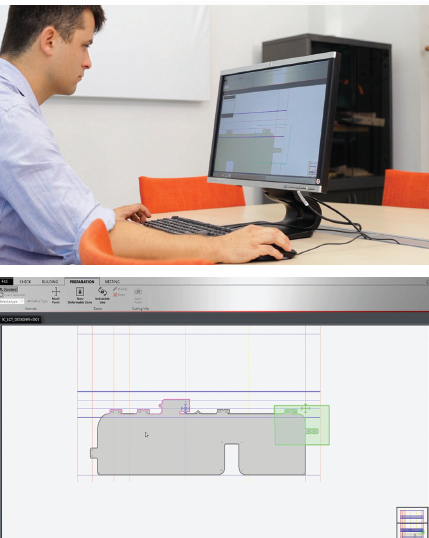

在生产过程期间识别异常情况可能会造成停机时间或昂贵的重新切割等严重损失,特别是当车辆乘客的安全受到威胁时。如今,新的安全气囊预生产软件旨在通过验证气囊织物准备过程的每个步骤来使整个生产过程实现标准化。

因为切割零件的几何形状来自工业设计部门,其形式各种各样,第一步是需检查单元和尺度的一致性。第二步是去除切割所不需要的所有几何形状,即使肉眼不可见。强大的向导程序对其进行检测和标记,以消除在安全气囊中心部分切割1/10mm孔的风险。对于多层切割而言,第三步包括优化织物使用,同时保证切割质量。对于一次成型式安全气囊来说,之后的步骤是构建网格,从而为后续的优化切割做准备,并根据工业织布机的布局组装零件。在进行第一次切割前,必要的数据在几分钟内被提取出来。

高速多层激光切割

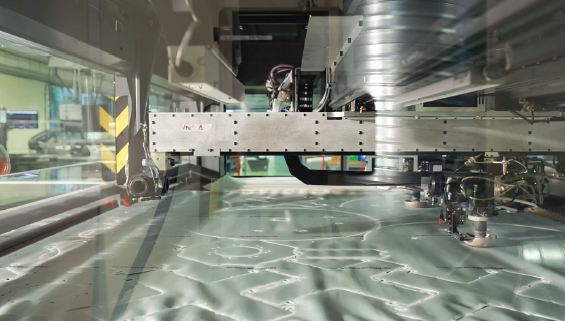

使用一款高功率的激光束在高速条件,并且在不熔化材料层的情况下切断厚厚一叠切割和缝合材料需要高度精准的动态激光功率控制。事实上,切割是通过物质升华进行的,但这只有在激光束功率水平可得到实时精准的调整时才能实现。当强度不足时,加工部件无法得到正确切割。而当强度过强时,材料层会挤在一起,从而造成层与层之间积聚纤维颗粒。新一代的激光切割机可高效地将激光功率强度控制在最接近的瓦数和微秒级范围。(图1)

图1:新一代的激光切割机可高效地将激光功率强度控制在最接近的瓦数和微秒级范围,从而自动补偿具有熔融材料风险的轻微温度变化。

此外,可以将几个因素考虑在内,例如待切割材料的性质,形状的几何形态、切割速度和加速度等。同样需要考虑提前一点点时间切割的工件,以此对略微升高,并且可能造成邻近区域材料发生熔融风险的温度进行调节。这正是由切线所构成的风险, 通过单个切割路径完成切割流程,以确保实现无瑕疵的品质。

校正切割路径 消除安全气囊的瑕疵

理论上,切割一次成型式安全气囊需要设计一个起始点,以及使用特定的模板勾勒出一致的切割路径。如果材料本身是完全规则的,这将是唯一需执行的操作。然而,由于低成本的聚酯比其它纤维更具弹性,所以材料的编织和后处理工序可能会导致工件所有或部分部位发生弯曲和歪斜。

图2:先进的预生产软件能够使每款安全气囊切口的几何形状瞬时适配一次成型织物的实际轮廓。

现在,使用新一代的切割制备软件,便能轻松解决这些复杂的问题。通过限定不可改变的一次成型式气囊设计的特定区域,切割机瞬时将每个切口的几何形状与织物的实际轮廓进行适配(图2),同时符合定位和间距规则。SmartCutting软件展现的正是气囊切割制备软件和刀具之间的这种灵活的动态交互作用。打造的切割工件的尺寸与验证模板的完全相同,具有恒定的系统能力,即使在切割高度变形的材料时也是如此。

生产过程是导致利润或损失发生的一个步骤。通过使用正确的预生产软件和最新的激光切割技术,安全气囊制造商可以降低其单位生产成本,同时生产出没有瑕疵的产品,为道路安全价值链做出贡献。