激光技术在印刷和浮雕上的应用

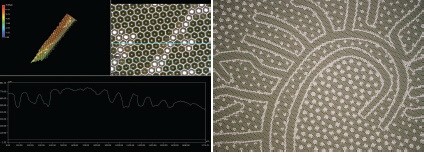

自20世纪80年代以来,处理大型胶片的工业市场出现了巨大的变化,几乎完全被激光器和数字处理所取代。从那时起,在印刷行业中,雕刻网版常用的技术是使用RF激励CO2激光器,功率高达1kW,可以根据雕刻的图案来调整功率(图1)。

图1:激光雕刻网版,在被雕刻的地方,印刷的颜色会从网孔中通过。

网孔被薄的聚合物层所覆盖,用调制的激光光束雕刻这一层,在被雕刻的地方将会打开网孔中的洞。这是一种非常有效的生产印刷版和滚筒的方法,特别是涉及到大批量印刷时。几乎所有用于纺织品、地毯、壁纸和纸币的一些功能的印刷都能使用这种技术。

对CO2激光器的直接调制受限于10kHz左右,主要是由于亚稳态氮,这是激光气体混合物的一个主要部分。当前在管和罐的印刷中使用的技术要求有更高的脉冲频率,大约几百千赫。这主要是由于更高的分辨率所要求,而不是由于材料的真实3D结构所要求。雕刻网孔基本上是一个2D过程,而雕刻印刷版和聚合物或橡胶滚筒是一个具有复杂结构的3D雕刻过程。每个直接雕刻的结构都需要坚实的底座以在印刷过程中保持稳定,它们可能在顶部有着复杂的几何形状,例如一个轮廓清晰的图案和用来补偿网点扩大的咬边。

未来,高防伪印刷(纸币、安全文件、护照等,如图2)将需要至少500kHz或更高的频率,同时业界现在想在包装设计中实现照相效果般的印刷,这也需要类似的性能。

图2:用激光雕刻印刷纸币用的滚筒

相比直接调制RF激光的放电,声光调制器(AOMs)可以用调制频率快得多的方法来控制激光光束。但是声光调制器由于在锗晶体的吸收及其损伤阈值而受到限制。为了获得最好的输出结果,必须精心设计声光调制器、激光源和光束路径。

对所有先进的激光器进行测试,特别是它们的脉冲行为、功率稳定性、指向稳定性和模式。上升和下降时间决定脉冲行为,因此也决定着雕刻速度。混合气体中的氮会降低脉冲频率至10kHz左右。这对于过去的很多应用已经足够,但对于未来的需求来说是不够的。典型的激光功率和时间关系图显示出±5~10%的偏差值。

这绝对不适合控制3D雕刻材料。被测试的各种激光器的激光指向稳定性出奇的好,这对于声光调制器的使用(对入射角非常敏感)将起着直接的影响。

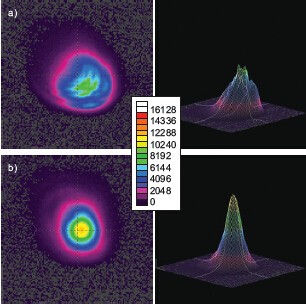

在接近声光调制器的功率极限时,锗晶体对不良的激光场模式非常敏感。热点会导致出射光束变形并很容易破坏晶现出不良的激光模式。通常情况下,输出耦合器和声光调制器之间的距离应该在2m左右或更多,这样会有更好的激光场模式(图3)。

图3:全功率的CO2 激光器分别在1m的距离(a)和6m(b)的距离,左边是2D图,右边是3D图。

有时这难以实现,尤其是在紧凑型的雕刻设备中。

新的CO2激光器项目

明智的选择是在经典的折叠CO2激光器的谐振腔结构中使用现代的材料(像碳纤维),这样能实现高稳定的谐振腔和接近完美的光束模式。碳纤维管的热膨胀系数非常小(小于1μm每米和开尔文),尤其是设计得很好时,例如用加强有限元计算方法(FEM)来优化热力学行为的设计。

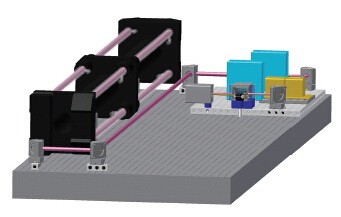

光束路径优化。定制的碳纤维光学元件用于实现激光谐振腔的高精度,以及设置声光调制器和红外(IR)照相机(PyroCams)的光束路径,这样能在线可视化光束模式。在声光调制器的前面和后面放置的两个PyroCams红外照相机(图4)能精确地测量锗晶体的影响(特别是变形)。

图4:碳纤维CO2 激光器,在声光调制器的前面(蓝色)和后面(黄色)有两个红外照相机。

六轴。锗晶体声光调制器能提供较好的性能,能达到甚至超过600W CO2激光器的功率,前提是激光光束模式接近高斯形状。如果功率太高,尤其是如果在晶体表面出现热点,就会很容易损坏。

汽车行业的应用。在汽车行业使用激光可以追溯到早期。众所周知,许多仪表板元素的日/夜亮度变化设计就是一个常见的激光应用。当前的潮流是将复杂的仿真动物图案应用在仪表板上(通常是扫描真正的皮,再借助复杂的算法来实现接近完美的非重复性的外观)。每个汽车制造商都有独特的设计,甚至汽车公司对于每种系列的汽车都有非常典型的对应这种类型汽车的设计,无论是SUV还是跑车。除了合成革仪表板,其他应用包括车门镶件用织物以及和座位相关的应用都获得了额外的关注(图5)。

图5:仪表板上的合成革。

前景

如今,直接激光雕刻在分辨率和生产率方面有一定限制。将声光调制器和CO2激光器结合,当前的激光功率的限制约为600W,这种情况下印刷版或滚筒(3D深度为500μm)的生产速度约为每小时1m2,这足以适用许多应用,但是业界的要求并不仅止于此。在不久的将来会有更大的进步(例如多光束)。当年美好的胶片材料将退休,激光将彻底取而代之。

对合成革材料和浮雕的研究结果,都将在日常生活中的很多产品上呈现(袋、钱包),每时每刻我们都可能与激光雕刻技术产生联系。想象一下当你打开一瓶矿泉水,瓶标可能就是用高速的激光雕刻印刷版来印刷的。