国产激光切割中厚板常见问题

激光加工作为一种先进的材料切割手段,已经越来越为钣金生产者所接受。随着计算机控制技术和光学技术的不断进步,人们对于其加工能力的期待也越来越高,这种期待不仅仅是对能够切,更是对切得好和切得快的期待。而能给予回答的当然离不开加工机的性能,同时被加工材料优劣也直接影响回答的效果。

激光加工起步较早的欧美和日本,自19世纪80年代起,由激光加工机生产厂商对钢材生产提出了具体的质量要求,从而有了区别于普通钢材且价格偏高的激光专用钢材。而随着激光加工成为主要的切割手段被接受后,厚度25mm以下的普通钢板就以激光专业材料作为标准材料了。然而,由于中国的发展太快,钢材生产来不及适应,就有了中国钢材与进口钢材之分。中国板材由于其杂质含量、对钢材表面的处理以及运输保管等,造成了切割难的现状。

当今中国的粗钢产量不仅是世界第一,更是超过了全球产量的50%,发展中国家甚至澳洲、韩国等发达国家为节约成本也在大量使用中国板材,因此研究并提出能够优质地加工劣质材料的方法和提案,具有十分实用的现实意义。本文提出其中的一些思考以抛砖引玉。

1、中厚板加工中遇到的问题

(1)碳钢厚板穿孔问题。在厚板加工中穿孔时间占很大比重,各激光厂商纷纷开发了快速穿孔的技术,较为有代表性的是高能穿孔(炸孔),这种方法的优点是速度快(1s,以厚度16mm为例,以下相同),但不足是其影响对小形状的加工,穿孔时注入的巨大能量使板材温度升高进而影响接下来的整体切割过程。而如果用小功率脉冲进行穿孔,时间就会很长(12s),将导致切割的效率下降和单位成本的提高。

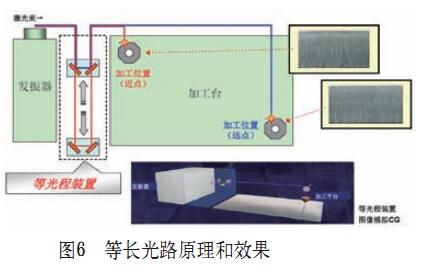

(2)切割面品质问题。图1和图2所示是加工中厚板时经常会遇见的切割断面,这样的切割不仅成品质量受到质疑,还会伴随着过烧和严重的粘渣出现,以致体现不出高价激光加工机区别于其他切割手段的价值。

(3)整板加工稳定性问题。在对国产钢材的整板加工中,经常会出现局部区域加工不良的现象。这种现象有时很随机,即使在加工机状态良好的情况下也会出现,为了处理局部故障品而大大地影响了整个工作进度。对此不明原因的加工失败,提供如下分析和对策提案。

2、解决方案

(1)高峰穿孔(HPP)方案。顾名思义就是利用占空比小的高峰值脉冲激光,辅以喷射在材料表面上的不燃油以清除开孔边缘附着物,控制脉冲的合理频率,边冷却边穿孔。其特点是虽然相对于炸孔时间稍长(3s),但穿出的孔径小(约φ 4mm)且开孔边缘无附着物以及入热较低,便于接下来的正常切割加工,相比普通穿孔则效率提高了4倍。高能穿孔和HPP穿孔的区别如图3所示。

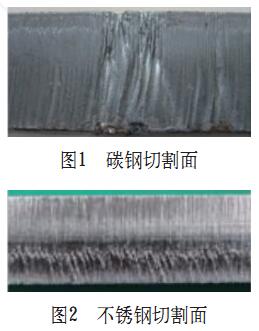

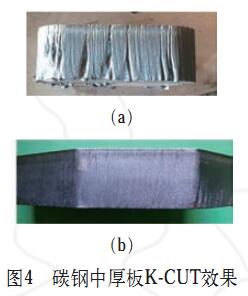

(2)切割断面改善方案。对于碳钢来说,改善切割断面的重要因素是控制对板材的入热,并能保证激光照射部分的充分燃烧。三菱电机开发的K-CUT加工条件较好地完成了这一使命。图4所示为在同一块国产板材上分别用传统条件和K-CUT条件进行切割的效果比较。而对于不锈钢来说改善切割断面的重要因素则是光束的改良(改善焦深)与辅助气体的有效利用。亮面切割技术就是改善了发振器和喷嘴所得到的结果。图5所示是改善后的效果。断面上部表面粗糙度值Ra=8μm、下部Ra=12μm,堪比机械加工。

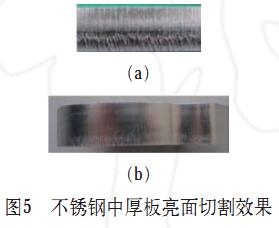

(3)保证加工稳定性的方案。为了提高加工机的运行速度,激光机多采用俗称飞行光路的结构,即材料托盘不动而加工头在整个可加工区域内运动的形式。而为了补偿加工头与光源相对位置的变化,各厂商也尽可能保证光斑在加工范围内的一致性,使用曲率可变折射镜是普遍选择的方式。这种方法虽然结构简单却会改变焦深,使在对焦深极为敏感的中厚板切割时会显得力不从心(既要保持光斑不变又要保持焦深不变)。三菱电机采用的等长光路方式(在可加工范围内光源与加工头之间光传播路径等长)可避免焦深变化,从而使光斑和焦深都保持一致。另外对入热的重视使板材积累的热量得到控制,较好地解决了稳定性问题。等长光路的原理和在加工区域中不同位置的加工效果如图6所示。